Обзор технологий для предотвращения образования АСПО12.10.2018

В число основных факторов, осложняющих добычу нефти на месторождениях Первомайской группы ПАО «Оренбургнефть», входит отложение асфальтосмолопарафиновых веществ (АСПВ) на внешней и внутренней поверхности насосно-компрессорных труб (НКТ). В результате образования отложений АСПВ (АСПО) снижаются дебиты добывающих скважин и показатели наработки внутрискважинного оборудования на отказ. Многопоточный реагент HCD - повышение производительности скважин. Кроме того, наличие АСПО приводит к проблемам при подъеме центробежных насосных установок (УЭЦН) и глушении скважин в процессе текущего и капитального ремонта скважин (ТКРС) по причине образования отложений на внешней поверхности НКТ и эксплуатационной колонне и формирования глухих пробок в НКТ. Для борьбы с АСПО на Первомайской группе месторождений применяются механические способы очистки внутренней полости НКТ (скребки, фрезы); горячие обработки скважины нефтью или водой с поверхностно-активными веществами (ПАВ); химические растворители АСПО; а также комплект оборудования для промывки скважин (КОПС). Однако данные способы позволяют лишь бороться с последствиями отложений и обладают известными недостатками. Цель рассматриваемой в настоящей статье работы состояла в определении оптимальной технологии предотвращения отложения АСПВ. 10.08.2017 Инженерная практика №04/2017 Круглов Евгений Александрович Первый заместитель генерального директора по производству – главный инженер ПАО «Оренбургнефть» Лыков Дмитрий Викторович Начальник отдела управления проектами новых технологий ПАО «Оренбургнефть» Баряев Алексей Петрович Начальник отдела химизации производственных процессов ПАО «Оренбургнефть» Осипов Денис Александрович Начальник цеха по добыче нефти и газа №4 ПАО «Оренбургнефть» Галиев Наиль Амирович Менеджер отдела управления проектами новых технологий ПАО «Оренбургнефть» Абдуллин Азат Фаритович Ведущий инженер отдела внедрения новых технологий и инжиниринга добычи ООО «СамараНИПИнефть»ПАО «Оренбургнефть» с 1982 года ведет разработку месторождений Первомайской группы, состоящей из 14 месторождений, крупнейшие из которых Росташинское, Гаршинское, Зайкинско-Зоринское и Давыдовское. Всего в эксплуатации находятся восемь основных объектов разработки с общим фондом добывающих скважин свыше 220 единиц. Большинство объектов разработки залегают на значительных глубинах (средняя глубина 4000 м по вертикали) и характеризуются высоким газосодержанием (среднее значение газового фактора 705 м3/т), высоким давлением насыщения (в среднем 236 атм) и повышенной температурой пласта (в среднем 83°С). Соответственно, эксплуатация скважин данного фонда любым механизированным способом осуществляется в особо сложных и неблагоприятных условиях.  Рис. 1. Распределение нефтей Первомайской группы по содержанию парафинов

Рис. 1. Распределение нефтей Первомайской группы по содержанию парафинов

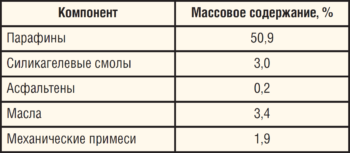

Согласно общепринятой технологической классификации (ОСТ 38.01197-80) нефти Первомайской группы относятся к парафинистому (от 1,5 до 6% масс.) и высокопарафинистому типам (более 6% масс.) (рис. 1). Формирование газожидкостной смеси (ГЖС) в межтрубном пространстве добывающих скважин происходит в условиях низкой обводненности продукции (12%) и высокого газового фактора. При движении ГЖС от глубины динамического уровня к устью скважины температура смеси снижается и в результате нарушения фазового равновесия углеводородов в смеси происходит их частичное выделение в виде твердых или мазеобразных тяжелых фракций, представленных парафином, смолами и асфальтенами. Иными словами, внутрискважинная парафинизация оборудования связана с охлаждением газонефтяного потока вследствие разгазирования пластовой жидкости и теплообмена до более низких температур относительно температуры насыщения нефти парафином. ОПРЕДЕЛЕНИЕ ФИЗИКО-ХИМИЧЕСКОГО СОСТАВА И СВОЙСТВ КОМПОНЕНТОВ НЕФТИ И АСПОДля эффективной борьбы с формированием на внутрискважинном оборудовании АСПО, прежде всего, необходимо определить химический состав и физико-химические свойства компонентов отложений. Специалисты лаборатории ООО «СамараНИПИнефть» определили физико-химические свойства проб нефти и АСПО, которые были получены из скважин, разрабатывающих объект Д4 Гаршинского месторождения – один из наиболее проблемных объектов разработки.  Таблица. Состав пробы АСПО

Таблица. Состав пробы АСПО

В ходе лабораторных испытаний был определен элементный состав пробы АСПО, отобранной из скважины Гаршинского месторождения. Проба представляла собой корку светло-бурого цвета и тонко-смолистой структуры, что свидетельствовало о постепенном характере образования и накопления отложений. В качестве вторичных минералов в составе образцов были выявлены незначительные по концентрации механические примеси. Элементарный состав пробы АСПО представлен в таблице. Согласно результатам испытаний плотность нефти Гаршинского месторождения составляет 0,7822 г/см3, что позволяет отнести ее к группе очень легких (< 0,81 г/см3). Для очень легких нефтей характерно низкое содержание смолистых и асфальтеновых веществ (САВ), что подтвердилось экспериментальными данными лаборатории ООО «СамараНИПИнефть»: содержание САВ в нефти Гаршинского месторождения – 0,63% (доля силикагелевых смол – 0,61% масс.; доля асфальтенов – 0,02% масс.), что значительно меньше средних по провинции значений для легкой группы нефтей (2,2%). Согласно теории А.В. Шарифуллина, Л.Р. Байбекова и Р.Ф. Хамидуллина, изложенной в статье «Состав и структура АСПО отложений Татарстана» (Технологии нефти и газа. 2006. №4. С. 34-41) содержание асфальтосмолистых компонентов в нефти обратно пропорционально содержанию парафиновых компонентов: чем выше доля асфальтосмолистых веществ в нефти, тем меньше будет содержаться в ней парафинов. Эта закономерность подтвердилась в ходе лабораторных испытаний: по результатам анализов содержание парафина в нефти пласта Д4 Гаршинского месторождения составляет 9,24%, силикагелевых смол и асфальтенов – 0,61 и 0,02% соответственно. Описанная зависимость обусловлена характером взаимного влияния парафинов, смол и асфальтенов: прежде чем парафин выделяется на поверхности скважинного оборудования, структура его кристаллов преобразуется таким образом, что, соединяясь между собой, отдельные кристаллы образуют сплошную решетку, подобную широкой ленте. В такой форме адгезионные свойства парафина многократно усиливаются – его способность «прилипать» к твердым поверхностям значительно повышается. Таким образом, нефть Гаршинского месторождения характеризуется аномально высоким содержанием парафина и крайне низким содержанием САВ по сравнению с нефтями девонского типа Волго-Уральской газонефтяной провинции (ГНП), и данное соотношение парафинов и САВ обуславливает остроту проблемы парафиноотложений на глубинно-насосном оборудовании (ГНО) Гаршинского месторождения.  Рис. 2. Фракционный состав нефти (по Энглеру) пласта Д4 Гаршинского месторождения

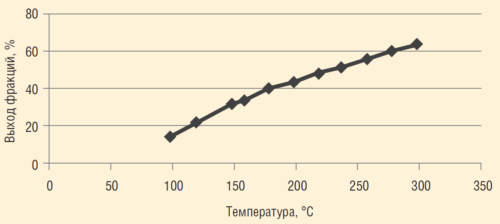

Рис. 2. Фракционный состав нефти (по Энглеру) пласта Д4 Гаршинского месторождения

Содержание механических примесей в отобранной пробе пластового флюида оказалось незначительным (менее 100 мг/л), что следует считать положительным фактором, так как мехпримеси могут служить центрами кристаллизации, способствующими структурообразованию в нефтяной системе и повышению интенсивности отложений. Фракционный состав нефти характеризуется широким температурным интервалом выкипания и довольно высоким выходом остатка с температурой выше 300°С – 36% масс. (рис. 2). Важным показателем для процессов удаления АСПО служит температура плавления парафина, которая позволяет оценить подвижность АСПО. Чем выше температура плавления, тем больше в составе отложений высокомолекулярных, тугоплавких соединений, и прежде всего н-парафинов, и тем труднее данные отложения удаляются. Температура плавления парафина находится в прямой зависимости от массовой концентрации смол и в обратной – от концентрации асфальтенов. Температура плавления парафина в нефти Гаршинского месторождения составляет 63°С, что указывает на наличие в их составе более низкомолекулярных алканов с низкой растворимостью. Парафиновые углеводороды служат основными структурообразующими компонентами АСПО для нефтей пласта Д4 Гаршинского месторождения. ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ ИНГИБИТОРОВ АСПОНа следующем этапе работы лабораторией ООО «СамараНИПИнефть» в соответствии с действующими локальными нормативными документами (ЛНД) Компании были проведены испытания 21 ингибитора АСПО отечественного и зарубежного производства с целью определения технологической эффективности. По результатам испытаний лишь один реагент – «Пральт-11 марка Б2» (производства компании ООО «Вираж» г. Казань) – показал требуемую эффективность, свыше 70%. Целью дальнейших лабораторных испытаний стало определение адсорбционно-десорбционных характеристик данного реагента. Были проведены фильтрационные испытания по закачке реагента в пласт на модели керна (в качестве насыпной модели пласта использована фракция из естественного керна) и получены следующие результаты. Во-первых, изучение поверхности фракции показало, что исследуемая фракция практически не содержит микропор, удельная поверхность составила 0,042 м2/г. Таким образом, основное количество реагента будет сорбироваться на внешней поверхности частиц. Во-вторых, была определена изотерма межфазного натяжения по методу вращающейся капли. Полученная зависимость показала, что реагент не обладает высокой поверхностной активностью. В-третьих, результаты расчетов показали, что ингибитор АСПО обладает низкими сорбционными свойствами, величина адсорбции составляет 0,0015 г/м2. Полученные результаты свидетельствуют о низком содержании в составе реагента поверхностно-активных компонентов, обладающих высокими сорбционными свойствами. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНЫХ ТЕХНОЛОГИЙВ рамках дальнейшего развития работы были рассмотрены шесть технологий предотвращения отложения АСПВ, предлагаемых различными компаниями-производителями. Цель анализа заключалась в подборе оптимальных с технологической и экономической точек зрения технологий для условий Первомайской группы месторождений. 1. Технология подачи химического реагента с помощью капиллярной трубки. Данная технология удовлетворяет всем условиям эксплуатации скважин на Первомайской группе месторождений, однако несет в себе риск механического повреждения капиллярного трубопровода при спускоподъемных операциях во время проведения ТКРС. 2. Технологии подачи химического реагента с помощью капилляра в составе кабеля УЭЦН и применение шлангокабельной продукции с каналом для подачи ингибитора. Данные технологии не удовлетворяют условиям Первомайской группы месторождений по глубине спуска УЭЦН свыше 4 000 м. 3. Технология дозирования химического реагента при помощи погружного скважинного контейнера и технология закачки ингибитора в пласт. У обеих технологий технологический недостаток заключается в ограниченной продолжительности защиты погружного оборудования. 4. Технология электропрогрева. Данная технология удовлетворяет всем условиям Первомайской группы, и одним из ее преимуществ можно считать универсальность применения для различных объектов разработки с разными физико-химическими параметрами добываемой продукции. В результате проведенного анализа оптимальными для рассматриваемых условий были признаны две технологии. ПОДАЧА ХИМИЧЕСКОГО РЕАГЕНТА С ПОМОЩЬЮ КАПИЛЛЯРНОЙ ТРУБКИДля дальнейшей проработки технологии была выбрана армированная капиллярная трубка как наиболее стойкая к разгерметизации и повреждению при эксплуатации и спускоподъемных операциях и полностью удовлетворяющая условиям эксплуатации Первомайской группы месторождений: глубина спуска более 4000 м, гидростатическое давление до 400 атм. Тем не менее, недостаток всех технологий с применением химреагентов состоит в отсутствии универсального ингибитора АСПО для всех типов нефтей Первомайской группы месторождений. Проведенный экономический анализ применения данной технологии показал, что внедрение технологии «Бронированная капиллярная трубка» окупится за 1,2 года. ТЕХНОЛОГИЯ ЭЛЕКТРОПРОГРЕВА Рис. 3. Моделирование в программном комплексе Ansys работы нагревательного кабеля с его расположением внутри колонны НКТ (слева) и на внешней поверхности колонны НКТ (справа)

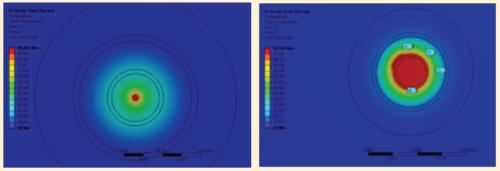

Рис. 3. Моделирование в программном комплексе Ansys работы нагревательного кабеля с его расположением внутри колонны НКТ (слева) и на внешней поверхности колонны НКТ (справа)

На основании проведенного теплотехнического расчета и компьютерного моделирования в универсальной программной системе конечно-элементного анализа Ansys наибольшую эффективность показало размещение нагревательного кабеля на внешней поверхности колонны НКТ (рис. 3). Проведенный экономический анализ применения данной технологии показал окупаемость технологии электропрогрева в пределах 1,7 года. На основании полученных результатов специалисты ПАО «Оренбургнефть» провели оценку потенциала внедрения перечисленных технологий. Фонд скважин для внедрения данных технологий составляет свыше 30% осложненного фонда месторождений Первомайской группы. |

bakor.info

Новости

Популярное

rss